Делаем печь из дисков автомобиля своими руками. Что нужно знать о печах

- Делаем печь из дисков автомобиля своими руками. Что нужно знать о печах

- Печь из дисков для казана. Печка для казана из автомобильных дисков

- Самодельная печь из колесных дисков. Почему колесные диски являются наиболее подходящим вариантом для изготовления корпуса печи

- Печь из дисков в гараж. Особенности конструкции

- Печь для казана своими руками. Как сделать печь для казана своими руками

- Печь из диско. Способы изготовления печки из колесных дисков

Делаем печь из дисков автомобиля своими руками. Что нужно знать о печах

Делая печь из дисков автомобиля, нужно знать еще об одном обстоятельстве. По правилам строения пламенных печей на твердом топливе от пода топки или колосниковой решетки, т.е. оттуда, куда кладут топливо, до первого по вертикали препятствия току дымовых газов (напр. свода топки) должно быть не менее 40-50 см, если в печь загружается кондиционное топливо. Если сырое или бросовое, указанное расстояние нужно увеличить до 60-80 см; время прогрева печи тогда вырастет. Последнее для печей из дисков несущественно, т.к. прогреваются они быстро.

Причина – из твердого топлива выделяются горячие пиролизные газы, вносящие существенную, или даже определяющую, долю в тепловыделение. Если пиролизные газы соприкоснутся с менее нагретой поверхностью, они не смогут догореть и выпадет сажа. При дальнейшем пользовании такой печью произойдет ее закоксовывание – на своде топки и в дымоходе образуется плотный нагар. Он не только уменьшает тепловую эффективность печи (аналог КПД в печном деле), но и пожароопасен.

Примечание: высокую топку под сырое топливо делают, чтобы пиролизные газы и пары воды успели разделиться, а первые еще и догореть, прежде чем достигнут свода. В таком случае топлива загружают не более чем на половину высоты топки.

Печи из дисков очень часто эксплуатируются именно на бросовом топливе (гнилой сушняк, сыроватые обрезки и т.п.), но в то же время негодных дисков на высокую печь может просто не хватить, или же оптимальная в данном случае схема печи (см. далее) не позволит сделать высокую топку. Тогда сделать печь из дисков можно, применив нестандартную колосниковую решетку из стального листа от 6 мм и арматурных прутьев от 10 мм. Опасаться, что воздуха на горение не хватит, не нужно: через отверстие диаметром 10 см, при дымоходе высотой 1,5 м, его пройдет достаточно для мощности 18 кВт на дровах и 30 кВт на угле. Печь из дисков такую никогда не разовьет.

Нестандартный колосник для печи из автодисков

Нестандартный колосник просто вкладывается в печь с зазором ок. 6-10 мм, из-за разности ТКР материалов, см. выше. Такое исполнение имеет еще одно преимущество – решается проблема зольника, для печей из дисков достаточно серьезная. В данном случае под золу просто подставляют жестяную банку диаметром от 15 см.

Примечание: горизонтальные печи из дисков (см. далее) с той же целью делают бесколосниковыми, т.е. топливо горит на поду печи, а приток воздуха регулируется дросселем в поддувале. Стойкость стали для дисков вполне позволяет применить такое решение.

Печь из дисков для казана. Печка для казана из автомобильных дисков

Время не щадит ничего. Не пощадило оно и хороший, добротный каменный очаг-барбекю на приусадебном участке моих родителей. Больше всех по этому поводу расстроилась мама - она привыкла время от времени готовить что-нибудь на живом огне. Как правило, это "что-нибудь" готовилось в казане или котелке. Пожалел я маму, но времени на сколько-нибудь глобальное строительство барбекюшницы найти оказалось сложно. Поэтому решено было пойти по уже неоднократно проверенному пути, а именно - сваять очаг-печку из автомобильных дисков, но с некоторыми доработками.

То, что я видел в "интернетах", меня не устраивало в первую очередь внешним видом - практически никто не заморачивался с покраской и "облагораживанием" изделия. Как показала практика, времени это занимает не немного больше, а изделие выглядит совершенно по-другому. Ну-с, начнем.

Имеем: 2 автомобильных диска (у меня на 16, по сути - можно любой размерности);

разные обрезки металла;

сварочный аппарат;

ушм (в обиходе - болгарка);

дрель;

держак для швабры (он оптимален по диаметру);

заглушки, саморезы, петли, краска…

Ну, по-моему, все.

Фото изначально не делал, поэтому весь процесс не виден. Хотя сложного, ровным счётом, ничего нет.

Для начала к нижнему диску приварить три ноги из круглой трубы. Следующим этапом сварил диски между собой и вырезал дверку и отверстие под казан. Затем в дверке изготовил щеколду, благо форма диска, а точнее двух, сваренных вместе, очень удобна для такого типа замка. Да, кстати, на этапе изготовления дверки важно приварить (или прикрутить) петли не вырезая всю дверь сразу, а только сделав первый, соответствующий пропил. Если сделать по-другому, после не очень удобно выставлять дверку ровно по отношению к вырезанному отверстию. На этом этапе, изделие выглядело вот так:

После этого, были изготовлены ручки, изделие полностью зачищено (САМЫЙ геморройный этап) и покрашено. Для покраски использовалась термостойкая аэрозольная краска (у меня до 1000°С, самый дорогой ингредиент), для деревянных элементов - датское масло. Ну и напоследок была изготовлена кочерга - в тон печке. Для информации - баллончика хватило и на покраску и на подкраску после высыхания основного слоя. Выглядит все это, в итоге, вот так:

И вот так с кочергой:

Да, ручки приварены не ровно по отношению друг к другу - ручка справа немного выше - иначе кочерга земли касается ;)

На все про все ушло 2 вечера, часа по 4. Первый вечер изготовление, а второй - доводка и покраска. Как то так, извините за много букв, старался по делу и покороче.

Самодельная печь из колесных дисков. Почему колесные диски являются наиболее подходящим вариантом для изготовления корпуса печи

Существует множество материалов и подручных средств, из которых можно соорудить устройство своими руками.

Часто для этих целей используется металлическая бочка, но минусом такой конструкции является то, что от сильного пламени ее тонкие стенки могут прогореть. Более надежный и долговечный вариант – печь из стального листа достаточной толщины, но и цена, соответственно, будет немаленькой.

Оптимальный вариант – печь из автомобильных дисков , обладающая следующими преимуществами :

- доступность необходимых материалов;

- прочность и долговечность благодаря толщине стали, из которой изготавливаются диски;

- устойчивость к частому и длительному воздействию высоких температур и открытого огня;

- быстрое нагревание вне зависимости от вида топлива;

- возможность подобрать наиболее удобные размеры конструкции благодаря разнообразию моделей дисков;

- высокая теплоотдача при обогреве помещений.

К плюсам колесных печей также можно отнести простоту изготовления. Главными инструментами, без которых в этом деле не обойтись, являются сварочный аппарат и болгарка .

В центре конструкции печи для казана находятся два стальных колесных диска .

Важно обратить внимание на то, что алюминиевые колеса для этих целей непригодны. Можно взять автомобильные диски, к примеру, от машины ЗИЛ-130. Диаметр такого колеса составляет 50 см, а высота – 25 см.

Как изготавливается печка из колесных дисков своими руками:

- Взять одну из кольцевых деталей и перевернуть ее так, чтобы крепежная площадка оказалась сверху. Через болтовые отверстия болгаркой вырезать круг и вытащить серединку. Получилась устойчивая платформа для установки казана.

- Диск для нижней части печи перевернуть крепежной площадкой вниз, а сверху поставить приготовленный заранее верхний диск. Вверху конструкции должно оказаться отверстие для установки казана. Место соединения двух элементов проварить по кругу.

- Для топочной камеры в нижнем колесе требуется прорезать отверстие размером примерно 20х12 см. Проделать это нужно за 2 см от нижнего края для сохранения прочности. Вырезанную часть металла не выбрасывать, а обработать и приделать к полученному окошку в качестве дверцы с помощью болта и гайки.

- В конце работы обязательно нужно приварить к печи подножки, которые можно смастерить из стальных уголков. Обычно делаются три опоры длиной 25-30 см.

- Для удобства транспортировки печь оснащают ручками.

- Отверстие в ступице на дне конструкции закрывается металлической пластиной.

Печь из дисков в гараж. Особенности конструкции

При изготовлении печи из дисков автомобилей нужно учитывать одну особенность. По нормам для сооружения твердотопливных пламенных прибор расстояние между подом топочной камеры и колосниковой решёткой, т.е. от места закладки топлива до первой преграды выходу дымовых газов в вертикальном направлении (например свода топочного отдела) должно составлять минимум 45-50 см . Это в случае, если в буржуйку предполагается загружать кондиционный вид топлива. Когда топят сырыми дровами или древесными отходами, указанный размер должен быть увеличен до 65-80 см .

Объясняется это тем, что твёрдое топливо при горении выделяет пиролизный газ, который вылетает через прямой дымоход в атмосферу, унося с собой существенную долю тепла. При соприкосновении пиролизных газов с менее горячей поверхностью они остывают, не успев разделиться и догореть, и выпадает сажа. При дальнейшей эксплуатации такой печи свод топки и внутреннюю поверхность покроет плотный слой нагара, который не только снизит КПД прибора, но и повысит опасность возникновения пожара.

Схематичный вид буржуйки из колесных дисков

Буржуйка из колёсных дисков своими руками чаще топится именно бросовым топливом, а оптимальная схема печи из такого рада материала не позволяет создать высокий топочный отдел. Тогда используют не стандартные колосники, а изготавливают специальную конструкцию состоящую из:

- из листовой стали толщиной от 6 мм;

- прутьев арматуры диаметром 12-14 мм.

Нестандартная колосниковая решётка вкладывается в прибор с небольшим зазором (5-8 мм), который необходим из-за отличия в температурном коэффициенте линейного расширения материалов.

Такой вариант колосниковой системы решает и проблему очистки печи от золы. В качестве зольника в печи из дисков можно использовать жестяную банку диаметром 15-20 см. А, чтобы для процесса горения хватило воздуха дымоход должен быть диаметром не менее 100 мм и высотой от 2 м.

В горизонтальной модели печки из дисков колосники не устанавливаются, топливо горит непосредственно на поду. Для регулировки притока воздуха в поддувало устанавливают заслонку.

Печь для казана своими руками. Как сделать печь для казана своими руками

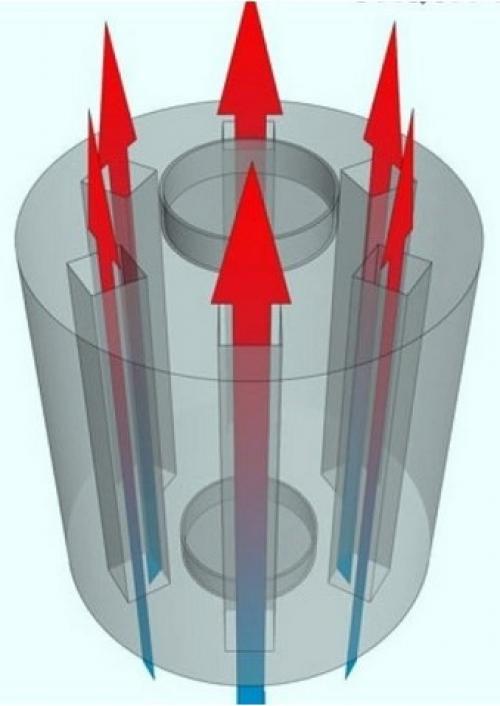

Эталоном металлической печи многие считают разработанную и сделаную идеям популяризатора восточной кухни Сталика Ханкишиева. Ее главная особенность – возможность управлять живым огнем, как газовой горелкой. Горение регулируется ручкой, которая открывает и закрывает заслонки.

У печки этой два дымохода: верхний и нижний (в него дым уходит через прямоугольные отверстия, показанные на фото). Пока она топится, дым идет в верхний дымоход, а когда как следует разогревается, верхний дымоход закрывается. Дым идет вниз, по дороге отдает все свое тепло казану и уже не горячим, а теплым выходит через нижний дымоход. Стены у печки двухслойные, поэтому снаружи она всегда остается холодной.

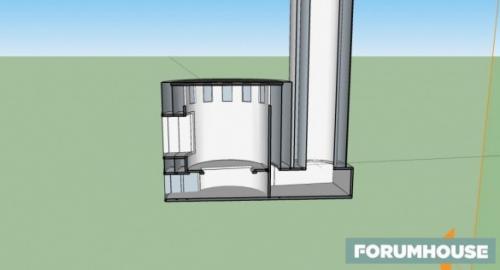

Печь по мотивам этой сделал участник FORUMHOUSE Laps2 под свой казан объемом 18 литров. Корпус согнут из листового металла толщиной 5 мм и сварен вертикальным швом. Герметичный пеплосборник с регулировкой выполняет роль регулятора воздуха.

Дым выходит в трубу с задней стороны печки, поэтому колосник слегка смещен к дверце топки для более равномерного прогрева казана.

Участники FORUMHOUSE эмпирическим путем вывели, что

расстояние от колосника до дна казана не должно превышать 30 см. Это важно для правильного радиационного нагрева казана: дрова прогорят, плов будет томиться на углях, и если расстояние больше 30 см, придется сжигать гораздо больше дров.

У Ларса одностенная печь, в оригинале она двухстенная. Как показывает опыт, двухстенность не особенно влияет на равномерность прогрева казана, но она повышает КПД печи и уменьшает вероятность обжечься. Двухстенную печь (из двух труб разного диаметра) сделать гораздо труднее. Эскиз такой конструкции разработал наш пользователь с ником Starodachnik.

Starodachnik Участник FORUMHOUSE

Дымовые газы в двухтрубной печи идут вниз, образуя подвертку и увеличивая чувствительность топки к открытию/закрытию поддувала и задвижки.

Можно добавить в конструкцию совсем тонкую и дешевую третью трубу и отделить ее от второй слоем негорючего утеплителя.

Для реализации такой конструкции понадобятся:

- Плита 450х15 мм;

- Трубы 426 и 530 мм с толщиной стенок 10 мм.

- Внешняя оболочка – жесть или нержавейка, 1 мм (можно и тоньше).

- Плоские детали из стали 10 мм.

- Колосник 250х87 мм.

- Дверки топочная и поддувальная 250х210 мм и 250х140 мм. Дымоход сэндвич 200 мм, толщина утеплителя — 50 мм.

На дымоход следует установить зонт. Зазор между трубой диаметром 530 мм и наружной тонкостенной оболочкой нужно заполнить негорючим утеплителем. Дверцы установить в короба с зазором 5 мм на резьбовых креплениях, зазор также заполнить негорючим утеплителем. В основании дымохода нужны очистные дверцы, которые обеспечат доступ в пространство между трубами.

Посмотрим еще несколько вариантов простых печей под казан от умельцев нашего портала.

К печи из газового баллона диаметром 30 см идеально подходит казан на 9-10 литров.

neznaika-345

Заслонка и поддувало делают регулировку очень чуткой, как на газовой плите. Но я сделал с трубой, мне с трубой больше нравится.

Печь из диско. Способы изготовления печки из колесных дисков

Самый сложный инструмент для предстоящих работ — сварочный аппарат. Во-первых, он есть в арсенале далеко не у каждого домашнего умельца. А во-вторых, работа с ним требует особых навыков и соблюдения мер безопасности. Поэтому мы предлагаем два варианта изготовления печки из дисков для казана – с использованием сварочного аппарата и без него.

В любом случае начинать следует с обработки самих дисков. Бывшие в употреблении колеса и выглядят соответствующе: металл может потемнеть, иметь остатки облупившейся краски или пятнышки коррозии. Чтобы избавиться от этих нюансов, следует зачистить проблемные места шлиф шкуркой. Если диски были окрашены, можно прокалить их огнем или воспользоваться растворителем.

Сварочный метод

Работы выполняются поэтапно в следующем порядке:

- Варочная поверхность

Сначала изготавливается верхняя часть печки. Для этого один из дисков устанавливается так, чтобы сторона с крепежами была сверху. С помощью болгарки вырезается ровный круг (ориентирами послужат болтовые отверстия). Это будет варочная поверхность и одновременно подставка, удерживающая казан в печи. Окружность отшлифуйте с помощью крупнозернистой бумаги или той же болгарки.

Вырезаем круг для варочной поверхности

Важно! Не повредите при работе с болгаркой сам диск. От края обода до выреза под «варочную поверхность» должно оставаться не менее 2 см металла. Этот зазор необходим для легкой установки казана и равномерного окутывания его стен жаром пламени.

- Сварка корпуса

Теперь берем второй диск, переворачиваем его крепежной стороной вниз – это будет дно печи. На него устанавливаем подготовленную верхнюю часть так, чтобы поверхность с вырезанным кругом оказалась сверху. Место соединения двух дисков нужно проварить вкруговую, затем зачистить шов болгаркой. Каркас печи готов!

Собираем корпус

- Дверца

В нижней части каркаса прорезается отверстие для топки, через которую будут подкидываться дрова. Рекомендуемая высота для дверцы – 10-13 см, длина – 20-25 см.

Важно! Внизу должна остаться полоска металла достаточной высоты, чтобы удержать угли внутри печи (не менее 2 см).

У прорези и отреза края также нужно зашлифовать. Затем к отверстию приваривается 2 крупных болта, а на вырезанную часть диска – гайки в соответствующих местах (вместо ручки используется третий из больших болтов). После сварочных работ готовая дверца устанавливается в эту импровизированную петлю.

Привариваем дверцу на болты

- Ручки

Для удобства можно немного модернизировать конструкцию, оборудовав корпус держателями. Для этого нужно изогнуть проволоку в форме ручек, продеть ее на концы гайки и приварить их по обе стороны печи.

На заметку! Чтобы ручки не провисали и не прилегали к корпусу, сделайте для них упор, протянув пару сантиметров проволоки через гайку и согнув эти «лишние» края под прямым углом.

Ручки для корпуса печи, приваренные на гайки

- Упоры

Прямоугольную трубу разрезаем на 3 равные части длиной 25-30 см. После этого переворачиваем корпус дном вверх и привариваем ножки под небольшим углом — это необходимо для устойчивости конструкции.

Совет! Чтобы из днища не сыпались мелкие угольки, приварите к центральному отверстию в ступице небольшую металлическую заплатку.

Тренога для печки

- Внешний вид

Декорировать печь из автомобильных дисков можно с помощью термостойкой эмали. Так как печь будет постоянно контактировать с сажей, оптимальные цвета для окрашивания – черный, темно-синий и темно-коричневый. Другие оттенки быстро потеряют свою первоначальную яркость, придется чаще и тщательнее очищать стенки от гари.

Подгонка дисков по размеру

А теперь рассмотрим вариант изготовления печи из дисков под казан без помощи сварочного аппарата. Все подготовительные работы и прорезы здесь также обязательны, основное различие только в том, что части корпуса между собой не свариваются, а подгоняются по размеру.

Для этого один обод нужно немного разогнуть, а второй – согнуть (судя по отзывам домашних умельцев, диски, несмотря на прочную сталь, отлично поддаются обработке с помощью обычного молотка). Главное – обеспечить максимально плотное прилегание двух поверхностей, иначе большие зазоры могут сказываться на качестве тяги и расходе топлива.

Отсутствие сварочного аппарата изменяет и другие конструктивные детали:

- Дверцу в топке не приваривают, а просто оставляют небольшое отверстие, вырезанное с помощью болгарки. Еще проще вариант – не делать дверцу вообще, а дрова подкидывать через верх, периодически снимая казан с огня.

- Ручки, которые также прикрепить будет нечем, заменяют обычными кухонными прихватками.