Печь для казана из дисков своими руками. Пошаговый процесс изготовления

- Печь для казана из дисков своими руками. Пошаговый процесс изготовления

- Мангал из дисков под казан. Как сделать мангал из автомобильных дисков своими руками?

- Печь для казана из камазовских дисков. Печь для казана из колесных дисков

- Печь из дисков автомобиля. 2 Что нужно знать о печах

- Печь для казана своими руками — чертежи и пошаговые инструкции из кирпича, металла, трубы

- Печь из дисков в гараж. Что нужно знать о печах

Печь для казана из дисков своими руками. Пошаговый процесс изготовления

Предлагаю несколько этапов, которые я последовательно выполнял для изготовления самодельной уличной печи для казана из дисков на 13 своими руками. Следите за каждым шагом внимательно, так как есть риск упустить важные мелочи.

Подготовка металлического каркаса

Для того, чтобы соорудить основание для печки, мне пригодились электроды и сварочный аппарат. Но, на этом этапе важно убедиться, что стрежни электродов не отсыревшие, иначе сварить конструкцию будет проблематично. Алгоритм был таковым:

- Я взял два диска на 13, из одного вырезал сердцевину болгаркой.

- Хорошо зачистил оба предмета от заусениц, удалил пыль и лишний мусор.

- Затем на бетонную площадку поставил первый диск вниз серединой, а сверху второй (сквозной).

- Сварил эти две детали между собой. Советую при варке следить, чтобы шов был равномерным без отверстий. Также такие у меня присутствовали в боковой части дисков, их тоже заварил.

- Далее выбрал прямоугольную часть на подготовленном каркасе так, чтобы захватывался и нижний и верхний диск. Сделал отметку белым скотчем. Приблизительные размеры 20х15 см.

- Следующим шагом взял болгарку и вырезал эту часть, затем взял металлические пластинки (их толщина примерно 3-4 мм), нарезал в соответствии с размерами сторон дверки.

- Максимально подогнал пластинки по размеру и сварил сварочным аппаратом рамочку. Следом приварил ее к отверстию, которое предназначено для дверцы.

Далее с внутренней стороны просто срезал лишние части рамки и тщательно зачистил все угловые детали, а также сварочные швы, чтобы они были гладкими и не цеплялись.

Источник youtube.com

Изготовление дверцы

Для производства дверцы мне понадобились два маленьких навеса (их можете изготовить самостоятельно из металлических пластин), опять же, сварочный аппарат и две пластинки длиной, равной длине рамки. Весь процесс состоял у меня из следующих шагов:

- Я взял две пластинки и убедился, что они подходят по размеру. Если у вас имеются некоторые погрешности, убирайте их сразу с помощью болгарки.

- Следом сварил между собой эти детали, ликвидировал отверстия, чтобы в дальнейшем они не создавали дополнительную ненужную тягу в топку.

- Далее приварил две петельки и зачистил саму дверцу с помощью шлифовочного круга. Можно использовать грубую наждачную бумагу или наждачный станок.

- Взял пластинку из металла немного меньшую по толщине, края немного округлил, чтобы не царапались и хорошо зачистил поверхности со всех сторон.

- На самой дверце отмерил центр, а следом прикрутил пластинку с помощью толстого огнеустойчивого болтика.

- После я вырезал еще небольшой фрагмент из пластинки размером 5х7 см и приварил его с торцевой левой стороны рамки, на которую закрепилась дверца. Этот элемент будет удерживать засов.

- Болгаркой разрезал вторую короткую пластинку так, чтобы засов фиксировался в ней. Следом приварили длинный толстый болт, который сыграет роль рукояти и надел на него деревянный цилиндр на всю длину так, чтобы он не соприкасался с самой створкой. Иначе будет обгорать.

Мангал из дисков под казан. Как сделать мангал из автомобильных дисков своими руками?

Автомобильные диски после своего срока службы можно превратить в различные полезные изделия. Из них делают печи, кормушки, барные кресла, предметы интерьера и тому подобное. Одно из самых интересных решений – мангал. Дополнить который можно самодельным электровертелом. В статье вас ждут две подробные инструкции.

Какие мангалы из дисков можно сделать?

Прежде чем перейти к инструкциям по самостоятельному изготовлению мангала, рассмотрим разнообразие самоделок, которые встречаются на просторах интернета:

Как вы видите, бывают варианты простые, а бывают по сложнее. Мы с вами сначала рассмотрим простейший вариант инструкции, а затем вариант экзотический.

Вариант №1: Простой

Мангал можно сделать из обычного диска штамповки, даже довольно толстостенного и тяжелого.

Будущие опоры будут выполнены из десятого квадрата длиной примерно 140 сантиметров.

Семь дырок по краям и пять по центру придётся заварить заранее вырезанными накладками. Затем красиво загнуть и приварить ножки.

Мнение эксперта

Алексей Гаврилов

Специалист по кухне барбекю и оборудованию

Если диск был покрыт антигравием (он потечёт при приваривании), перед началом работы надо его обжечь или отпескоструить до металла, иначе после покраски при разжигании углей всё нанесённое на диск потечёт.

Как будет готово, следует разжечь хороший костёр, чтобы дать изделию расплавиться, обгореть.

Большая дырка в центре заварена, но четыре маленькие боковые оставлены, чтобы была тяга.

Шампуры кладутся на самодельные ручки по бокам. Свободно влезает примерно от пяти до шести штук.

Второй вариант — поставить решётку

Третий — барбекю-решётка. Жарить можно прямо на ней.

Затем зачистить и покрасить. Выглядеть готовый мангал должен так.

Вариант №2: С вертелом на электродвигателе

Мнение эксперта

Алексей Гаврилов

Специалист по кухне барбекю и оборудованию

Давно хотел сделать что-нибудь “эдакое” из автомобильного диска, но вот, пожалуй, выбор вариантов невелик. YouTube переполнен печами для барбекю и даже катушками для шланга. Придуманная же мною конструкция приятно удивит вас одной интересной особенностью – электродвигателем для поворачивания вертела.

Диск приобрёл на авторазборке за 500 рублей. Не кривой, не косой — вполне себе нормальный.

Уменьшать диаметр отверстий шайбами и заваривать середину я не буду. Пойдём вразрез общепринятому — вырежу будущее дно полностью.

Настал момент самой приятной процедуры: зачистить краску до голого металла.

Листовой металл, толщина — «четвёрка». Нужно вырезать деталь круглой формы, применяя самодельный циркуль для плазмореза.

Размечаю керном будущие отверстия.

Чуть меньше в диаметре и уже из двухмиллиметрового листа вырезаю круг. Далее перехожу к сверлильному станку. Отверстия делаю 15 миллиметров в диаметре. Никаких расчётов не делал, чисто интуитивно. Надеюсь, что не ошибаюсь.

Второй круг чуть меньшего диаметра выставляю по центру и фиксирую парой точек. Рекомендую сделать это сразу с предыдущим и не дублировать опять процесс сверления.

После можно срезать прихват и убирать скопившийся масляный сор между деталями.

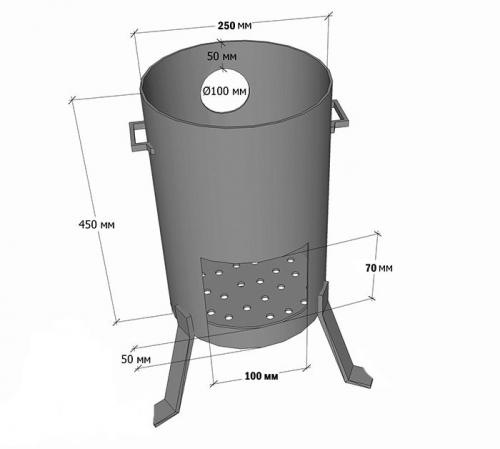

Печь для казана из камазовских дисков. Печь для казана из колесных дисков

Изготовление печи для казана из автомобильных дисков своими руками занимает считанные минуты – это одна из самых незатейливых, но, тем не менее, оригинальных конструкций.

Весь процесс можно условно разделить на несколько этапов.

Для изготовления печи для казана вам потребуется:

- два колёсных диска от отечественного автомобиля тринадцатого радиуса;

- 1 метр прямоугольной трубы;

- три больших болта с гайками;

- 4 гайки на 10;

- проволока толщиной 8 миллиметров;

- болгарка;

- сварочный аппарат;

- электроды;

- сварочная маска и сварочные краги.

Прямоугольную трубу, проволоку, гайки и болты приобретаем в любом магазине строительных материалов или на рынке.

Колёсные диски конечно тоже можно купить, но проще объехать несколько шиномонтажных мастерских, где вам их могут отдать бесплатно или за символическую плату.

Нужны штампованные диски, которые сделаны из стали, литые диски не подойдут. Они изготовлены из алюминиевых сплавов, которые боятся высоких температур, а сварить их можно только в аргоновой среде.

Основные этапы работы:

Посредством болгарки отпиливаем на одном из дисков перегородку. Производим установку одного диска на другой. При этом оставшаяся перегородка предыдущего диска должна находиться внизу. Перегородка для крепления диска к колесу приварена к основному ободу методом точечной сварки. Нам нужно найти места сварки и прорезать металл перегородки до обода. Не перестарайтесь, обод должен остаться целым. Резать перегородку нужно отступив от сварного пятна 1,5-2 сантиметра

После разреза металл перегородки легко удаляется, его нужно подковырнуть отвёрткой. Важно оставить фрагменты перегородки в местах сварки. Они обеспечивают зазор между стенками казана и печью, что создает тягу в печи, и жар равномерно окутывает казан со всех сторон. Ставим один диск на другой таким образом, чтобы диск с выпиленной перегородкой находился сверху

В нижнем диске крепёжная перегородка остаётся целой, это будет дном нашей печки. Выравниваем оба диска относительно друг друга и свариваем диски по всему периметру. Теперь необходимо проделать дверку. Пропиливаем в сваренных дисках вертикальный рез по размеру дверцы. Очень важно оставить снизу полоску металла, она будет выполнять роль порога, который будет удерживать угли внутри печи. После того как сделан пропил, ставим на него болты с накрученными на них гайками, они будут выполнять у нас роль петель. Болты привариваем с одной стороны пропила, гайки с другой. Остаётся прорезать дверь по всему периметру и приварить длинный болт, который у нас будет выполнять роль ручки. Края дверцы и проём нужно зачистить от заусенцев напильником или шлифовальным диском. Теперь делаем ручки для переноски печи. Их выгибаем из проволоки в тисках. Проволока такой толщины гнётся без особых усилий, а прямые углы в местах изгиба ручкам придаются за счёт молотка. Одеваем на ручки гайки и привариваем гайки к корпусу печи друг напротив друга. Переворачиваем печь и привариваем три ножки. Длина каждой ножки 30 сантиметров. Также необходимо заварить большое отверстие под ступицу, которое находится в центре диска. Это можно сделать при помощи любого куска металла подходящей формы. Загружаем печь дровами и хорошо прокаливаем её. Во время этого процесса остатки краски на дисках выгорают, и печь можно покрасить при помощи любой термостойкой краски.

Печь из дисков автомобиля. 2 Что нужно знать о печах

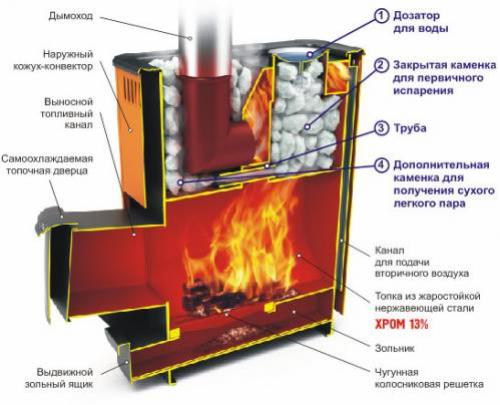

Делая печь из дисков автомобиля, нужно знать еще об одном обстоятельстве. По правилам строения пламенных печей на твердом топливе от пода топки или колосниковой решетки, т.е. оттуда, куда кладут топливо, до первого по вертикали препятствия току дымовых газов (напр. свода топки) должно быть не менее 40-50 см, если в печь загружается кондиционное топливо. Если сырое или бросовое, указанное расстояние нужно увеличить до 60-80 см; время прогрева печи тогда вырастет. Последнее для печей из дисков несущественно, т.к. прогреваются они быстро.

Причина – из твердого топлива выделяются горячие пиролизные газы, вносящие существенную, или даже определяющую, долю в тепловыделение. Если пиролизные газы соприкоснутся с менее нагретой поверхностью, они не смогут догореть и выпадет сажа. При дальнейшем пользовании такой печью произойдет ее закоксовывание – на своде топки и в дымоходе образуется плотный нагар. Он не только уменьшает тепловую эффективность печи (аналог КПД в печном деле), но и пожароопасен.

Примечание: высокую топку под сырое топливо делают, чтобы пиролизные газы и пары воды успели разделиться, а первые еще и догореть, прежде чем достигнут свода. В таком случае топлива загружают не более чем на половину высоты топки.

Печи из дисков очень часто эксплуатируются именно на бросовом топливе (гнилой сушняк, сыроватые обрезки и т.п.), но в то же время негодных дисков на высокую печь может просто не хватить, или же оптимальная в данном случае схема печи (см. далее) не позволит сделать высокую топку. Тогда сделать печь из дисков можно, применив нестандартную колосниковую решетку из стального листа от 6 мм и арматурных прутьев от 10 мм. Опасаться, что воздуха на горение не хватит, не нужно: через отверстие диаметром 10 см, при дымоходе высотой 1,5 м, его пройдет достаточно для мощности 18 кВт на дровах и 30 кВт на угле. Печь из дисков такую никогда не разовьет.

Нестандартный колосник для печи из автодисков

Нестандартный колосник просто вкладывается в печь с зазором ок. 6-10 мм, из-за разности ТКР материалов, см. выше. Такое исполнение имеет еще одно преимущество – решается проблема зольника, для печей из дисков достаточно серьезная. В данном случае под золу просто подставляют жестяную банку диаметром от 15 см.

Примечание: горизонтальные печи из дисков (см. далее) с той же целью делают бесколосниковыми, т.е. топливо горит на поду печи, а приток воздуха регулируется дросселем в поддувале. Стойкость стали для дисков вполне позволяет применить такое решение.

2.1 Особенности конструкции

Качественным конструктивным отличием этой модели печи является использование готовых секций из автомобильных дисков. Применение полуфабрикатов позволяет прибегать к простой технологии, значительно снижая трудоемкость работы.

Обладая начальными навыками электродуговой сварки, умением обращаться с угловой шлифовальной машинкой, можно без труда соорудить очаг из дисков своими руками.

По своим характеристикам такое изделие мало чем отличается от дорогостоящих печей, приобретенных в магазине.

Здесь также имеются топка, откидная дверца и выемка, в которую можно свободно установить походный котелок, кастрюлю, решетку для гриля или несколько шампуров. Конструкция подходит для приготовления плова в казане, в состоянии заменить барбекю и мангал, быстро поднимает температуру в гараже или бане.

Еще одна отличительная особенность подобной печи – возможность изменения объема топки. В зависимости от размеров казана, свод можно поднять, оснастив его дополнительной секцией, что позволит при необходимости отопить более габаритное помещение.

Преимущества и недостатки

Самодельная печь под казан из дисков с оригинальной конструкцией обладает рядом преимуществ:

- Она отличается высокой теплоотдачей и мобильностью. Эти свойства превращают ее в универсальный нагревательный элемент, обеспечивающий равномерный прогрев. Компактные размеры позволяют транспортировать изделие в багажнике автомобиля, делают комфортными пикник, рыбалку, отдых на даче или дальнюю поездку.

- Из эксплуатационных свойств особо выделяется долговечность. Гарантией, что печь прослужит долго, будет низкоуглеродистый металл толщиной 3-4 мм из стали 10 или 15, идущий на изготовление дисков колес к машине. Конструкция не прогорит во время приготовления плова, не деформируется при нагреве, не покроется ржавчиной после первого дождя.

- Печка для казана из дисков устойчива к нагрузкам, отличается высокой прочностью. Дополнительные опоры в виде подставки или ножек только усилят эти преимущества.

- Это печь пламенного горения. Топливом для нее служат уголь, древесина, которые характеризуются экологичностью, широкой доступностью.

- Изготовление печи не требует высокой квалификации. Трудоемкость минимальная. Материальные затраты низкие.

Печь для казана своими руками — чертежи и пошаговые инструкции из кирпича, металла, трубы

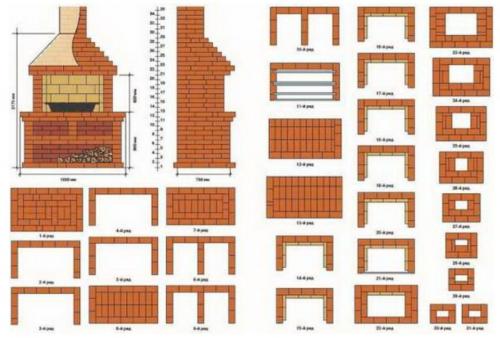

Создание печи под казан – обязательное дело для тех, кто часто устраивает пикники на даче. Блюда в казане готовятся также как и в русской печи: температура внутри печи постепенно снижается и еда готовится за счет подачи тепла малой интенсивности. Такая конструкция может бить и куплена, часто ее можно сварить своими руками. В некоторых ситуациях такую печь возможно сложить из кирпича.

Подготовка к работе

Для правильного конструирования модели, необходимо сначала сделать упор на чтение чертежей.

Печь при этом может быть следующих форм:

- цилиндрической;

- квадратной;

- с несколькими гранями.

Относительно сложности разработки печи ведется подготовка инструментов и материалов для ее воплощения.

Призму очень легко гнуть, но без вальцов в этом процессе сложно обойтись. Если просто сгибать лист, то его края могут получится неровными, в заломах. Но нельзя оспаривать тот факт, что листом нужно обязательно накрывать поверхность цилиндра.

Также нужно позаботиться о том, необходим ли дымоотвод или нет. Обычно, дымоотвод сооружают как элемент, который приспособлен для снижения степени задымления вокруг трубы.

Печь своими руками для казана

Как известно, печи бывают разные. И для каждой из них необходим свой материал, чтобы сделать ее уникальной.

Возможно выполнить печь из кирпича, из дисков, из металла, из баллона или же из трубы.

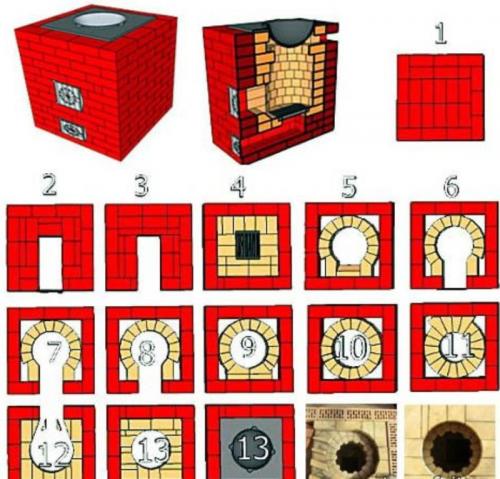

Печь из кирпича

Постройка печи из кирпича – дело интересное. На первом этапе постройки печи необходимо позаботиться о выборе типа кирпича, который может быть трех видов:

- огнеупорный;

- силикатный;

- керамический.

Первым типом кирпича, обычно, обкладывают область топки и камина. Раствор делают из глины. Но некоторые печники по-старинки производят укладку раствором из речного песка и воды.

В качестве фурнитуры чаще всего выбирают заслонки, задвижки, колосниковые решетки или же сажечистки.

Прежде чем начинать работу, необходимо определить зону, в которой будет располагаться печка. Всегда в подобных делах нужно принимать во внимание, в какую именно область помещения будет выходить дымоход.

Если кирпич укладывается впервые, то лучше всего сначала сконструировать модель будущей печки, конечно же без раствора.

В ходе постройки печки будет нужен следующий инструмент:

- отвес;

- рулетка;

- кельма;

- болгарка;

- шпатель;

- строительный уровень;

- емкости для раствора;

- уголки из металла.

Процесс создания печи:

- Фундамент, который приспосабливается под печку, полностью заливается бетоном. Этот слой должен выравниваться шпателем. На него должен быть уложен кирпич.

- Далее происходит возведение тела печки. В той области, где нужно будет сделать камин, укладывается решетка.

- Необходимо следить, чтобы каждый ряд был уложен по уровню.

- Дверца должна выкладываться материал с раствором, а затем закрепляться между кирпичами проволокой. После этого устанавливается решетка на огнеупорный кирпич. Большую дверцу монтируют непосредственно с решеткой.

Таким образом поэтапно конструируется вся печь. Перекрытия усиливаются металлическими уголками.

Печь из металла

Самую простую печь для казана можно сконструировать своими руками из металлической бочки, толщиной в 3 мм. Она послужит долго, но ее внешний вид будет немногим по душе.

В самой бочке необходимо прорезать отверстие, через которое будет выходить дым. После этого берется лист металла, из которого будут конструироваться ручки печи. Каждый элемент должен быть приварен.

Печь из дисков в гараж. Что нужно знать о печах

Делая печь из дисков автомобиля, нужно знать еще об одном обстоятельстве. По правилам строения пламенных печей на твердом топливе от пода топки или колосниковой решетки, т.е. оттуда, куда кладут топливо, до первого по вертикали препятствия току дымовых газов (напр. свода топки) должно быть не менее 40-50 см, если в печь загружается кондиционное топливо. Если сырое или бросовое, указанное расстояние нужно увеличить до 60-80 см; время прогрева печи тогда вырастет. Последнее для печей из дисков несущественно, т.к. прогреваются они быстро.

Причина – из твердого топлива выделяются горячие пиролизные газы, вносящие существенную, или даже определяющую, долю в тепловыделение. Если пиролизные газы соприкоснутся с менее нагретой поверхностью, они не смогут догореть и выпадет сажа. При дальнейшем пользовании такой печью произойдет ее закоксовывание – на своде топки и в дымоходе образуется плотный нагар. Он не только уменьшает тепловую эффективность печи (аналог КПД в печном деле), но и пожароопасен.

Примечание: высокую топку под сырое топливо делают, чтобы пиролизные газы и пары воды успели разделиться, а первые еще и догореть, прежде чем достигнут свода. В таком случае топлива загружают не более чем на половину высоты топки.

Печи из дисков очень часто эксплуатируются именно на бросовом топливе (гнилой сушняк, сыроватые обрезки и т.п.), но в то же время негодных дисков на высокую печь может просто не хватить, или же оптимальная в данном случае схема печи (см. далее) не позволит сделать высокую топку. Тогда сделать печь из дисков можно, применив нестандартную колосниковую решетку из стального листа от 6 мм и арматурных прутьев от 10 мм. Опасаться, что воздуха на горение не хватит, не нужно: через отверстие диаметром 10 см, при дымоходе высотой 1,5 м, его пройдет достаточно для мощности 18 кВт на дровах и 30 кВт на угле. Печь из дисков такую никогда не разовьет.

Нестандартный колосник для печи из автодисков

Нестандартный колосник просто вкладывается в печь с зазором ок. 6-10 мм, из-за разности ТКР материалов, см. выше. Такое исполнение имеет еще одно преимущество – решается проблема зольника, для печей из дисков достаточно серьезная. В данном случае под золу просто подставляют жестяную банку диаметром от 15 см.

Примечание: горизонтальные печи из дисков (см. далее) с той же целью делают бесколосниковыми, т.е. топливо горит на поду печи, а приток воздуха регулируется дросселем в поддувале. Стойкость стали для дисков вполне позволяет применить такое решение.